Проверка опор освещения — важнейшая часть приемки. Она позволяет выявить некачественные изделия, избежав сложного ремонта, проблем при монтаже и аварийных ситуаций. Упростить мероприятие поможет чек-лист от «Гамма-Электро». В нем указаны ключевые признаки некондиционной продукции.

1. Размер и геометрия

Первое, что подлежит проверке. Для процедуры потребуется рулетка, лазерный уровень и сопроводительная документация. Далее нужно оценить:

- Соответствие размеров. Опора обязана иметь габариты, указанные в чертежах. Это касается всех деталей, включая молниеотводы и иные модули. Предельно допустимое отклонение — 1%.

- Исполнение нижнего фланца. Фланцевый элемент должен быть перпендикулярен стойке, а расположение монтажных отверстий на нем — соответствовать нормативам. Также необходимо, чтобы закладная обладала аналогичной ответной пластиной.

- Линейность. На конструкции недопустимы искривления и прочие дефекты, изменяющие ее форму.

Не последнюю роль играет исполнение ревизионного люка. Он должен находиться в отведенном месте, иметь стандартный размер и легко открываться.

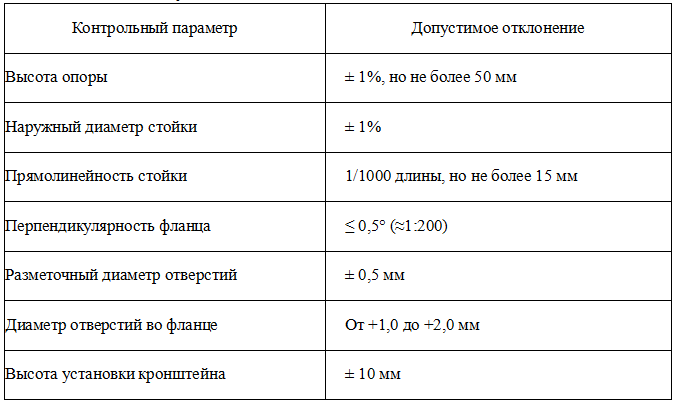

Ознакомиться с ключевыми допусками поможет таблица:

Если отклонения в размерах выходят за обозначенные пределы, изделие возвращается изготовителю с рекламацией. При этом все обнаруженные недочеты фиксируются на фото.

Поврежденные опоры быстро деградируют в ходе эксплуатации

2. Качество проката

Параметр, косвенно связанный с геометрией. Однако в данном случае учитывается не только линейность деталей, но и ряд смежных факторов:

- Материал изготовления. Опоры изготавливаются из двух типов сталей: Ст3пс5 и 09Г2С. Первая применяется в конструкциях для средней полосы, вторая — для северных регионов. При использовании проката прочих марок изделия могут не отвечать заявленным характеристикам, а значит, нести угрозу.

- Общее состояние. На конструкциях не должно быть следов механического воздействия: заломов, вмятин и изгибов. Все они — концентраторы усталостных напряжений, ускоряющих разрушение.

- Условия хранения и транспортировки. О нарушении правил размещения и перевозки говорит поврежденная упаковка, посторонние следы на поверхности, наличие плесени и иных дефектов, которых не должно быть на качественном изделии.

Проверить прокат помогает сопроводительная документация. Производитель может предоставить ее по запросу, чтобы подтвердить качество продукции. Как правило, это паспорт или сертификат, содержащий следующие сведения:

- Наименование и адрес предприятия-изготовителя.

- Наименование продукции.

- Стандарт, по которому изготовлен прокат.

- Марка стали.

- Ключевые размеры и допуски:

- толщина стенки;

- наружный диаметр или размеры профиля;

- длина;

- класс точности.

- Номер партии и номер плавки.

- Результаты испытаний с указанием фактических значений:

- предел текучести;временное сопротивление;

- относительное удлинение;

- ударная вязкость;

- химический состав.

- Дата изготовления.

Обязательно наличие клейма технического контроля с отметкой о соответствии.

3. Цинкование

Все типы опор подвергаются горячему цинкованию. Процедура включает очистку, травление, промывку, сушку, флюсование и погружение в расплав. На каждом этапе могут возникнуть проблемы. Например, некачественное удаление загрязнений снизит эффективность дальнейших операций и приведет к преждевременному отслоению покрытия, а неполное погружение в расплавленный цинк не позволит обработать всю конструкцию.

Большинство дефектов цинкования выявляются при визуальном осмотре:

- Вздутия. Результат некачественной подготовки, при которой соли и прочие «окислители» остаются на поверхности. Нанесение цинка замедляет реакцию, но не прекращает ее. Со временем покрытие вздувается, а из-под него проступает ржавчина.

- Крупные наплывы. Если опора извлекается параллельно ванне, цинк не успевает стечь полностью и образует обширные «волны». Их толщина кратно превышает норму в 100–200 мкм, а значит, вероятно растрескивание при изгибающих и вибрационных нагрузках.

- Серые рыхлые наросты. Последствие перегрева цинковой ванны. Материал «выгорает», а формирующееся покрытие имеет низкую адгезию и прочность. Оно отслаивается от металла даже без механического воздействия. Если же поместить опору в реальные условия, она «облезет» через несколько месяцев. Такой дефект вызван грубым нарушением технологии, поэтому конструкции с ним не принимают.

- Микротрещины. Проблема, которую трудно заметить. Она выражена в паутинке на поверхности цинка, спровоцированной попаданием кремния и его производных. Пораженная поверхность менее прочна, кроме того, через нее проникают соли, кислоты и прочие агрессивные среды, увеличивающие риск коррозии.

- Наряду с критическими дефектами есть допустимые недочеты, с которыми можно принять изделия:

- Небольшие наплывы и шероховатости. Остатки цинка, задержанные неровностями проката и иными препятствиями на поверхности. Дефекты значительно тоньше крупных наплывов и заметны только под углом. Они не сказываются на надежности основного слоя, если не имеют острых кромок и отслоений.

- Легкая волнистость. Малые неровности, вызванные остаточными напряжениями в металле. К ним приводит перепад температур при горячем цинковании.

- Радужность. Желтые, синие и красные разводы на цинке. Они связаны с естественными химическими реакциями и не являются проблемой, если толщина покрытия в норме.

- Пятна. Темные и светлые пятна, появляющиеся при разной скорости застывания цинка. Дефект носит косметический характер.

- Мелкие включения. Мусор в виде песка, золы и других материалов, попавших на опору сразу после цинкования. Как правило, он имеет прочное сцепление с покрытием и не влияет на его долговечность.

На опорах могут встречаться следы от струбцин. Они используются для зацепления конструкции при погружении и извлечении из ванны. Проблема не опасна при отсутствии оголенного металла.

ВАЖНО. Иногда дефекты носят скрытый характер. Если они находятся внутри опоры, визуальная проверка может не дать результата. На этот случай используются зонды с камерой и подсветкой, запускаемые внутрь конструкции. С ними не удастся заметить мелкие проблемы, но крупные — вполне.

С зондом обследуют не только новые, но и установленные опоры

4. Сварные соединения

Все неразъемные узлы опор формируются при помощи сварки. Обычно ее выполняют полуавтоматом, что позволяет лучше контролировать формирование шва. Однако даже в этом случае вероятны проблемы:

- Перегрев околошовной зоны, приводящий к выгоранию легирующих элементов. Металл теряет ударную вязкость и становится уязвимым к коррозии.

- Сквозные прожоги, вызванные неправильным подбором режима и низкой скоростью перемещения горелки. Они снижают надежность соединения и пропускают воду.

- Нарушение геометрии шва из-за избыточного усиления в одной зоне и недостатка металла — в другой. Так не только возникают напряжения, но и уменьшается надежность узла.

- Свищи внутри соединения, снижающие общую прочность и герметичность. Канал может иметь большую протяженность, что увеличивает риск трещин.

- Непровар, исключающий полное соединение кромок и создающий зазор. В нем скапливаются усталостные напряжения, грязь и вода, а значит, растет риск коррозии, деформаций и разрывов.

- Подрезы в виде канавок по краям шва, несущие ту же опасность, что и непровары. Однако, если дефект имеет малую глубину и встречается в единичных соединениях, его можно допустить.

- Избыточное наплавление металла в виде характерных бугров. Такие наплывы не влияют на прочность, но приводят к другим проблемам. Как и любая неровность, они накапливают влагу и напряжения, ускоряя износ узла. Также страдает эстетика и возникают сложности при отводе расплавленного цинка.

- Поры, появляющиеся из-за отсутствия защитного газа. Они не позволяют получить монолитный шов, делая соединение рыхлым и хрупким. Дефект допускается в минимальных количествах и исключительных случаях. Один из таких — преждевременное прекращение подачи CO2 из-за специфики работы горелки.

Шов может содержать инородные включения, представленные вкраплениями шлака, остатками шлифовальных материалов и т.д. В отличие от случаев с цинкованием, они не интегрируются в структуру и, следовательно, снижают прочность соединения.

Трещина на опоре освещения после ремонта сваркой

Где приобрести качественные опоры

Чтобы купить долговечные конструкции, выполненные в соответствии с ГОСТ, нужно обращаться к проверенному поставщику. Критериями такой компании являются:

- Прозрачность. Предприятие заключает договор на поставку продукции. В нем прописываются параметры изделий, сроки их передачи и прочие условия, согласованные с заказчиком.

- Порядочность. Поставщик не прибегает к скрытым сборам, комиссиям и прочим манипуляциям. Стоимость продукции оговаривается заранее и не меняется в процессе сотрудничества.

- Богатый ассортимент. Большой выбор моделей говорит об основательном подходе. Компания работает на перспективу и делает все возможное, чтобы удовлетворить потребности покупателей.

- Информационное сопровождение. В штате поставщика работают профессионалы, готовые помочь с подбором, организацией доставки, монтажом и последующим использованием продукции. Они предоставляют исчерпывающие сведения, необходимые эксплуатирующей организации.

- Проверка качества. Реализатор самостоятельно следит за качеством товаров. Они проходят многоуровневую проверку, соответствуют требованиям отраслевых нормативов и имеют высокие эстетические показатели.

Наша компания предлагает надежные и функциональные опоры для любых объектов. В наличии решения с одним, двумя и четырьмя фонарями, крупные модели для автострад и компактные — для парков. Чтобы оставить заявку на покупку конструкций, обратитесь к нашим специалистам любым удобным способом.